OZ Design Lab / Jak powstają koła

Od momentu powstania firma OZ podjęła stylistyczną podróż napędzaną poszukiwaniem koła jutra - zainspirowaną tym, co najlepsze we włoskiej tradycji projektowej, odpowiednio wyważone projekty okraszone typowym wyścigowym DNA marki O-Z.

Połączenie tradycyjnych wartości i innowacyjnej, napędzanej adrenaliną wizji składa się na OZ Design Lab.

OZ Design Lab to inkubator pomysłów, w którym umysły projektantów i inżynierów inwestują dziś we wszystko, co jutro stanie się obowiązującym designem. Grupa utalentowanych ludzi ze szczególnymi spostrzeżeniami, którzy są w stanie zakwestionować teraźniejszość i rozwinąć swoją kreatywność, aby wymyślić nowe projekty, które są funkcjonalne i estetyczne na najwyższym poziomie.

Partnerzy projektowi / projekty specjalne

OZ zasłużył sobie na wyróżnienie jako prawdziwie doskonały włoski producent kół. W prawie 45-letniej historii współpracował z najbardziej uznanymi producentami samochodów, w tym Ferrari, Lamborghini, Maserati, Aston Martin, Lotus i McLaren. Te partnerstwa zaowocowały ekskluzywnymi projektami i kołami, które zawierają najwyższy i najbardziej innowacyjny poziom technologii i wzornictwa, do tego stopnia, że są zachowane i eksponowane w muzeum kół OZ, zlokalizowanym w siedzibie OZ w San Martino di Lupari w Padwie.

OZ Tech Lab

To centrum firmy, w którym na co dzień kształtują się najbardziej eleganckie rozwiązania technologiczne w zakresie rozwoju produktów i procesów produkcyjnych. To tutaj zostały zaprojektowane wszystkie koła, które przez lata przyniosły OZ jej legendarną sławę. Wewnątrz OZ Tech Lab zespół inżynierów i projektantów pracuje każdego dnia nad opracowywaniem ekskluzywnych, przełomowych technologii w poszukiwaniu i testowaniu najbardziej innowacyjnych materiałów, przekazując całą wiedzę i doświadczenie zdobyte w ciągu ponad 30 lat ścigać się na swoich kołach po torach.

Współpraca

Znane jest wieloletnie partnerstwo z włosko-szwajcarskim projektantem Franco Sbarro, który co roku prezentuje swoje futurystyczne koncepcje kół w Międzynarodowym Salonie Samochodowym w Genewie.

Warto również wspomnieć o partnerstwie z Europejskim Instytutem Wzornictwa oraz z Zagato, Giugiaro. Ważna współpraca ma miejsce również w Japonii z TCA (Tokio Communication Arts).

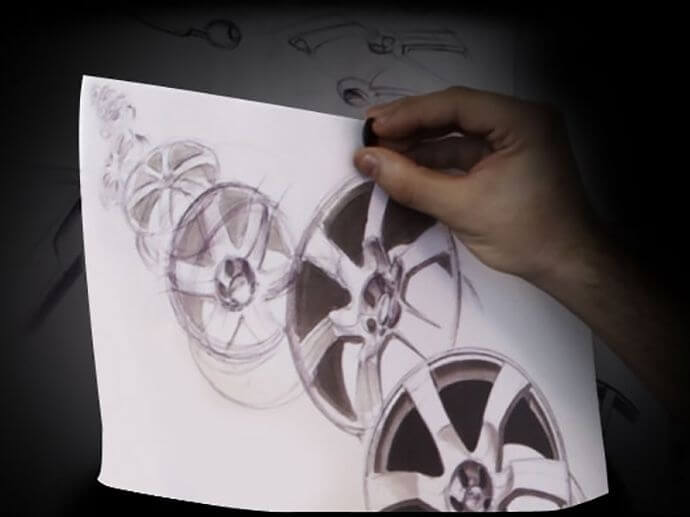

Rozwój

Od pomysłu do technologii komputerowych.

Aby wesprzeć swoich projektantów, OZ stosuje nowoczesne skomputeryzowane systemy analizy i projektowania, które poprawiają standardy produkcji i drastycznie skracają czas wprowadzenia produktu na rynek.

Klasyczne programy CAD i CAM są zintegrowane ze stacjami CAE (Computer Aided Engineering), które mogą symulować fizyczną reakcję koła na podstawie jego modelu geometrycznego.

Dedykowane oprogramowanie oparte na MES (metodzie elementów skończonych) umożliwia następnie optymalizację kształtu geometrycznego i wybór materiału, aby zidentyfikować słabe punkty produktu poprzez wirtualną symulację problemu fizycznego lub mechanicznego.

Inżynieria predykcyjna wspomagana jest technologią RP (Rapid Prototyping), która umożliwia tworzenie w bardzo krótkim czasie fizycznych prototypów bezpośrednio z wirtualnego modelu CAD.

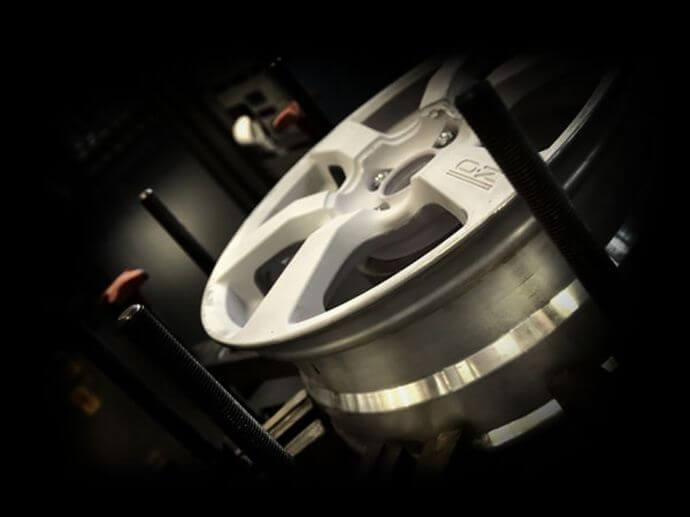

Test przed serią/kwestia bezpieczeństwa.

Felgi są testowane zgodnie z wymagającymi normami niemieckiego TÜV i japońskiego instytutu homologacji JWL VIA.

Wszystkie testy kół są wykonywane w wewnętrznych ośrodkach badawczych w zakładzie produkcyjnym OZ, w pełni wyposażonych w odpowiedni sprzęt do oceny certyfikowany przez TÜV i JWL VIA Institutes. OZ jest upoważniony przez te Instytuty do samodzielnej certyfikacji kół.

Wszystkie produkty OZ posiadają certyfikat TÜV. Najważniejszymi testami wymaganymi przez instytuty TÜV i JWL VIA są testy zginania obrotowego, toczenia, udarności i obciążeń dwuosiowych.

Surowce stosowane w przemyśle lotniczym.

OZ rozwinął wiodącą na rynku wiedzę o specjalistycznych surowcach używanych do produkcji felg aluminiowych. Dziedzictwo sportów motorowych OZ umożliwia bezpośredni transfer wiedzy na temat tych samych zaawansowanych technik wytwarzania.

Stop aluminium odpowiedni do kół z rynku wtórnego; jeden z najlżejszych metali (ciężar właściwy 2,7 g / cm3), wyróżniający się niską gęstością i odpornością na korozję w wyniku zjawiska pasywacji. Stopy aluminium są szeroko stosowane w przemyśle lotniczym oraz w konstrukcjach transportowych i inżynieryjnych, gdzie wymagana jest niewielka waga lub odporność na korozję.

Stop magnezu produkowany wyłącznie do wyścigów (ciężar właściwy 1,74 g / cm3, 35% lżejszy od aluminium), znany jest ze swojej wyjątkowej lekkości, dużej odporności na uderzenia i wibracje. Nie rozciąga się ani nie może być powierzchowo uszkodzony przez tarcie.

Odlew

Jakość wychodząca z procesów technologicznych. Koła OZ produkowane są w technologii odlewania niskociśnieniowego i grawitacyjnego. Przy odlewie niskociśnieniowym stop jest podgrzeway do około 700 ° C i wtryskiwany pod niskim ciśnieniem w dno formy od góry. Proces ten jest szeroko stosowany do przetwarzania materiałów nieżelaznych gwarantujące wysoki poziom wykończenia produktu końcowego. Powstały odlew nie będzie zawierał żadnych połączeń, porowatości ani wnęk. Do produkcji felg OZ używa się następujących mieszanek stopowych: G-AlSi7Mg.

Kucie

Kucie: świetne połączenie wytrzymałości, lekkości i plastyczności.

Charakterystyka wytrzymałości mechanicznej i fizycznej kutego koła jest równomiernie rozłożona na całym kole na poziomie molekularnym. Rezultatem jest znacznie większa wytrzymałość i odporność niż równoważne koło odlewane, znacznie poprawiając osiągi koła w obliczu uderzeń i dużych naprężeń obciążeniowych.

Kute koło jest znacznie lżejsze niż równoważne koło odlewane. Korzyści wynikające z redukcji masy w przypadku kutych kół służą do poprawy ogólnych osiągów pojazdu poprzez zmniejszenie masy nieciągłej pojazdu i poprawę charakterystyki działania zawieszenia, poprawiając zarówno zdolność trzymania się drogi, jak i dynamiczne pokonywanie zakrętów.

Lekka charakterystyka kutego koła oznacza, że będzie wykazywać niższy moment pędu. W praktyce zapewnia to lepszą dynamikę jazdy poprzez niższe zużycie energii podczas przyspieszania i lepszą siłę hamowania.

W przypadku zastosowania takich felg do motocykli, wytrzymałość, lekkość, ciągliwość i odporność na zmęczenie przyczyniają się do zmniejszenia efektu żyroskopowego, poprawiając skuteczność hamowania.

Stopy używane do produkcji kół kutych OZ: Az 80A, Az 91, EN AW 6082

HLT Technologia High Light.

HLT technologia wytwarzania poprawiająca właściwości lekkich kół przy jeszcze lepszej dynamice jazdy i integralności strukturalnej, która przewyższa najbardziej rygorystyczne testy bezpieczeństwa.

Innowacyjność i doskonałość w procesie produkcji HLT jest bezpośrednim wynikiem doświadczenia w dostawach do obu F1, z których OZ opracował niepowtarzalny zasób wiedzy na szczycie konkurencyjnego sportu motorowego. Ekskluzywny proces produkcyjny HLT osiąga właściwości mechaniczne porównywalne z cechami kutego koła, zarówno pod względem zmniejszenia masy, jak i wytrzymałości strukturalnej.

Obróbka maszynowa

Proces dotyczy tylko kutych kół. Felga jest ustawiana na maszynie CNC (komputerowo sterowana numerycznie), przy czym tokarka pionowa obrabia kanał koła i piastę, w której zostanie umieszczona piasta mocująca pojazd i układ hamulcowy. Estetyczny projekt czoła koła jest następnie obrabiany na wieloosiowej tokarce.

Obróbka termiczna lub obróbka cieplna.

Procesy przywracania integralności strukturalnej i wytrzymałości, które są zagrożone w początkowych procesach obróbki żelaza i stali.

Hartowanie strukturalne: Półfabrykat jest podgrzewany do temperatury 400-600 stopni Celsjusza, co powoduje wyżarzanie spoiw i stabilizację ciśnienia molekularnego.

Starzenie: Naturalne lub sztuczne starzenie kończy cykl obróbki i sprawia, że stop jest gotowy do użycia strukturalnego. Stopy aluminium poddawane są obróbce typu T6 charakteryzującej się sztucznym starzeniem, natomiast felgi ze stopu magnezu poddawane są obróbce typu T4 charakteryzującej się naturalnym starzeniem.

WYKOŃCZENIOWY. Specjalna obróbka elektrochemiczna.

Koła OZ są anodowane w obróbce, co nie powoduje żadnego wzrostu wagi, ale chroni je przed korozją i poprawia kształt koła oraz mechaniczną obróbkę.

Wykończenie, które jest tradycyjnie wykonywane na kołach z rynku części zamiennych, wymaga nałożenia czterech różnych warstw utwardzanych za pomocą nakładanych na gorąco proszków epoksydowych i ciekłej farby metalicznej. Na koniec na felgę nakładana jest bezbarwna powłoka lakieru, aby nadać większy połysk i chronić ją przed otarciami i środkami chemicznymi.

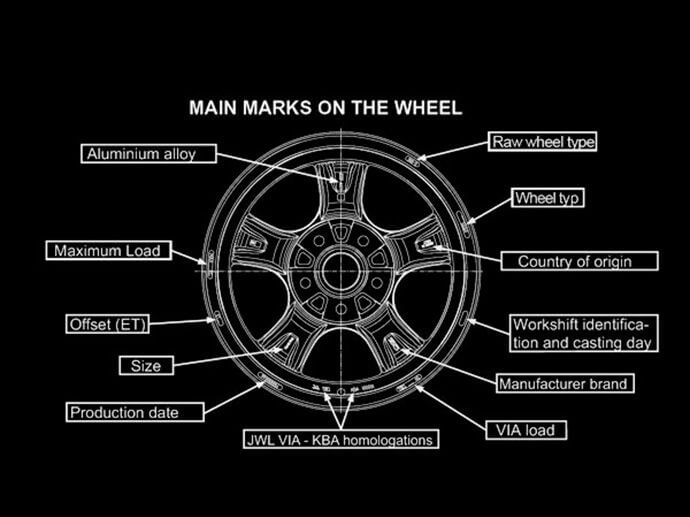

Oznaczenia zamieszczane na felgach O-Z

Typ koła: model i wersja (zastosowanie) koła

Rozmiar: średnica i szerokość obręczy koła Przesunięcie (ET): odległość między linią środkową obręczy a częścią koła, na której osadzona jest piasta samochodu.

Stop aluminium: skład chemiczny stopu aluminium użytego do produkcji koła

Rodzaj koła surowego: koło surowe, z którego jest produkowany ostatni

JWL VIA: wymagania Japońskiego Instytutu Homologacji VIA

VIA load (KG): obciążenie, jakie koło musi wytrzymać zgodnie z japońską normą VIA

KBA (na tarczy koła): wymagania Niemieckiego Instytutu Homologacji TÜV

Maksymalne obciążenie (KG): maksymalne obciążenie, które może wytrzymać koło (np .: MAX 650 KG)

Marka producenta: nazwa firmy, która wyprodukowała koło (OZ)

Data produkcji: kiedy koło zostało odlane

Identyfikacja zmiany roboczej i data odlewu: dzień i zmiana robocza, kiedy koło zostało odlane

Kraj pochodzenia: miejsce produkcji

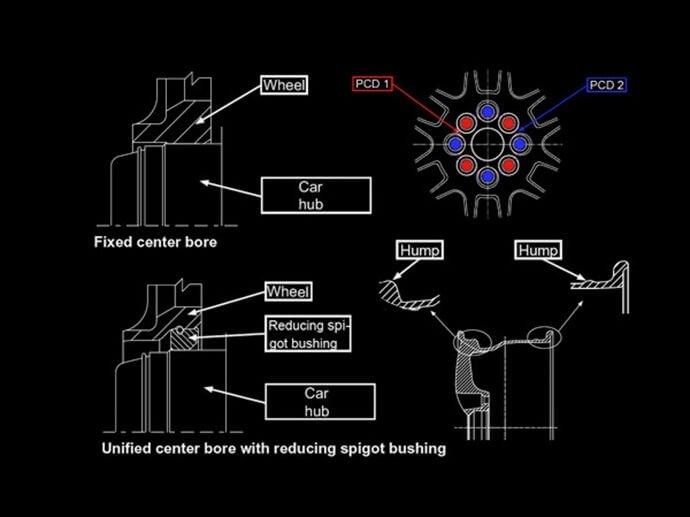

Stały otwór środkowy: koło można zamontować tylko i wyłącznie w samochodach, które mają średnicę piasty, dla której zostało zaprojektowane.

Zunifikowany otwór środkowy z możliwością zastosowania pierścieni centrujacych: koło jest zbudowane tak, aby pasowało do różnych samochodów za pomocą specjalnej redukcyjnej tulei. Prawidłowe dopasowanie zapewnia takie same właściwości bezpieczeństwa jak koło z otworem centralnym o stałym rozmiarze.

Garb: Obszary na obręczy, w których na profilu widoczne są żebra niezbędne do zapobiegnięcia zsunięcia się opony w przypadku utraty ciśnienia. Profil garbowy jest wykonany zgodnie z wymaganiami ETRTO (Europejska Organizacja Techniczna Opon i Felg) oraz JATMA (Japońskie Stowarzyszenie Producentów Opon Samochodowych).

Koła z podwójnym PCD: Niektóre koła mają dwa zestawy otworów mocujących (PCD), aby umożliwić montaż tego samego koła w samochodach o różnych właściwościach. Np .: F1 Evo 7x15 PCD1 = 4x100 PCD2 = 4x108

Koła z odwróconą obręczą. Aby poprawić estetykę, niektóre koła mają głęboką krawędź, która wymaga nietradycyjnego sposobu montażu opony; tzn. opona musi być zamontowana od strony przeciwnej do strony kołnierza. Nazywa się je kołami z „odwróconą obręczą”.